AI驅動下軸承檢測儀的技術變革與未來展望

在工業4.0的浪潮中,軸承檢測儀正經歷著由人工智能技術帶來的革命性變化,為工業領域帶來前所未有的精準與效率。點擊查看:軸承壽命檢測儀

軸承作為旋轉機械的核心部件,其健康狀況直接關系到整臺設備的運行性能。研究表明,旋轉機械中約30%的故障是由軸承問題引起的。

傳統的軸承檢測方法主要依賴人工設計的特征和經典信號處理技術,但這些方法在適應復雜工況時表現出明顯局限性。

隨著人工智能技術的迅猛發展,軸承檢測儀正從簡單的振動測量工具轉變為智能診斷系統,能夠預測故障、提供維護建議,甚至自主優化檢測流程。

01 軸承檢測技術的現狀與挑戰

當前軸承檢測領域面臨諸多挑戰。傳統故障診斷方法很大程度上依賴于手動設計特征,結合經驗小波變換(EWT)和經驗模式分解(EMD)等經典信號處理技術實現。

這些傳統方法存在明顯缺點。EWT需要事先對信號的傅里葉頻譜進行分割,而分割規則(如閾值設置)通常依賴手動調整,難以適應不同軸承故障類型引起的振動信號變化。

EMD方法的核心問題則在于其分解過程中容易出現“模式混合”現象,即不同頻率的信號成分被錯誤地合并到同一個模式中,影響診斷準確性。

在實際工業環境中,軸承故障數據極其有限。由于軸承長期處于正常運行狀態,可采集的故障樣本十分有限,導致故障數據與正常數據之間存在嚴重的不平衡問題。

復雜工況下的數據分布差異也是重大挑戰。實際應用中,軸承的工作條件復雜多變,振動數據的分布也隨之改變,導致“域轉移”問題,使得在訓練環境表現良好的模型在新場景中準確率大幅下降。

02 AI技術在軸承檢測中的創新應用

人工智能技術正在軸承檢測領域帶來革命性變化。2025年發表的一項研究提出了一種結合變分模式分解(VMD)和深度學習的滾動軸承故障診斷方法。

該方法構建了VMD-CNN-Transformer混合模型,其中VMD用于自適應地將軸承振動信號分解為多個本征模式函數(IMFs)。

卷積神經網絡(CNN)捕獲每個模態時間序列的局部特征,而Transformer的多頭自注意力機制則捕獲每個模式的全局依賴關系,實現對各模式特征的全局分析和融合。

最終,使用全連接層對10種故障類型進行分類。在Case Western Reserve University軸承數據集上的實驗結果表明,該模型達到了99.48% 的故障診斷準確率,顯著高于單一或傳統組合方法。

另一種創新方法針對軸承故障診斷中的未知故障類型(OOD)檢測問題,提出了條件擴散模型(CD-DOE)方法。該方法通過特征引導重構放大OOD樣本誤差,結合加權評分機制實現了94.3%的準確率。

針對小樣本問題,研究人員提出了改進的深度卷積生成對抗網絡與Swin Transformer模型相結合的故障診斷新方法,有效解決了數據不平衡問題-。

03 軸承視覺檢測技術的突破性進展

視覺檢測技術在軸承檢測領域取得了顯著進展。寧波中億智能股份有限公司開發的“AI質檢員”能夠檢測微米級劃痕,相當于人頭發絲的十分之一。

這款名為“中億二代”100型的高端軸承裝配檢測智能裝備,已經獲評高端裝備制造業重點領域國內首臺(套)產品。它能夠在不到1秒的時間內完成對軸承的檢測,次品檢出率高達99%。

傳統人工檢測需要經驗豐富的工人拍幾百張照片、盯半小時才能發現的缺陷,現在AI系統一秒就能搞定。

軸承視覺檢測系統是一種基于機器視覺的高精度自動化檢測設備,用于對軸承的外觀缺陷、尺寸精度、表面質量、裝配完整性等進行快速、準確的檢測。

通過工業相機、圖像處理算法和智能分析軟件,這些系統可以替代傳統人工目檢,實現高效、穩定、可追溯的質量控制。

全球軸承視覺檢測系統市場正在快速增長,2025年銷售額達到4.49億美元,預計到2031年將達到7.78億美元,年復合增長率達9.6%。

04 軸承檢測市場的全球格局與發展趨勢

軸承檢測市場正經歷快速增長。2024年,全球滾子軸承市場規模為308.4億美元,預計將從2025年的322.4億美元增長到2034年的約481.2億美元,2025年至2034年的復合年增長率為4.55%。

亞太地區是滾子軸承最大市場,2024年市場規模為111億美元,預計到2034年將達到175.6億美元左右,年復合增長率為4.69%。

這主要得益于該地區的工業化進程和基礎設施建設的加快。

在軸承狀態監測市場,幾個重要趨勢正在形成:

? 預測性維護的興起:各行業越來越多地采用預測性維護策略,軸承作為機械中的關鍵部件,狀態監測在預測潛在故障和優化維護計劃方面發揮著關鍵作用

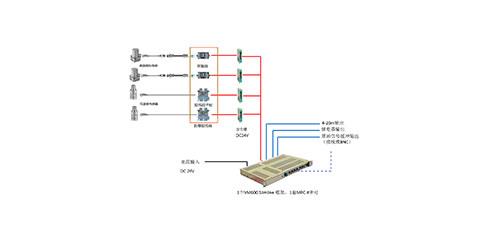

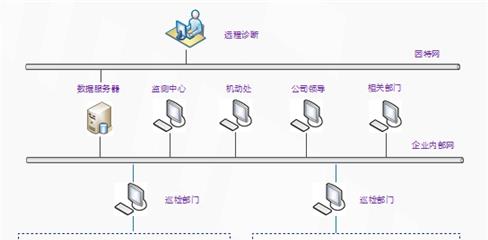

? 與工業物聯網(IIoT)集成:軸承狀態監測與工業物聯網平臺的集成不斷增加,IIoT促進實時數據收集、分析和遠程監控,增強狀態監測系統的功能

? 高級分析和機器學習:使用高級分析和機器學習算法分析軸承狀態監測系統數據已經變得更加普遍,這些技術能夠更準確地預測軸承健康狀況并識別表明潛在問題的微妙模式

? 無線和遠程監控解決方案:用于軸承狀態監控的無線傳感器和遠程監控解決方案的部署不斷增長,無線技術使傳感器的部署更加靈活且更具成本效益

05 未來技術發展方向與挑戰

軸承檢測技術的未來發展將圍繞幾個關鍵方向。自適應遷移學習將成為重要研究方向。研究人員已經開展了單源多目標域自適應軸承故障診斷研究,提出MTDA-IRP方法。

該方法在兩個數據集上平均準確率達99.89%和95.93%,為工業應用提供了新方案。該方法采用時間序列數據成像方法——跨時重現圖對振動信號進行預處理,將其轉化為圖像數據,這種方法不受采樣頻率和樣本長度的限制-。

多模態融合檢測是另一個重要方向。未來的軸承檢測系統將結合振動分析、溫度監測、聲學分析和視覺檢測等多種技術,提供更全面的軸承健康狀態評估。

生成式人工智能在故障診斷中的應用也將不斷擴大。條件擴散模型等生成式AI技術能夠有效解決未知故障類型的檢測問題,為工業設備未知故障檢測提供新范式。

邊緣計算與云協同也是重要趨勢。隨著IIoT技術的發展,軸承檢測系統將在邊緣設備上進行實時數據處理和初步分析,同時將重要數據傳輸到云平臺進行深度分析和長期趨勢預測。

然而,軸承檢測技術仍面臨一些挑戰。數據稀缺問題仍然是AI模型訓練的主要障礙,尤其是在罕見故障類型的樣本獲取方面。

模型可解釋性也是需要關注的問題。復雜的深度學習模型往往被視為“黑箱”,在工業應用中,用戶需要理解模型的決策過程和依據。

實時性要求也是實際應用中的挑戰。工業環境對檢測系統的響應時間有嚴格要求,需要在模型復雜度和計算效率之間找到平衡。

人工智能技術正在徹底改變軸承檢測領域,從傳統的基于規則的方法轉向數據驅動和智能化的解決方案。隨著VMD-CNN-Transformer等混合模型的出現,軸承故障診斷的準確率已經達到了99%以上的水平。

未來幾年,隨著物聯網、邊緣計算和生成式AI技術的進一步發展,軸承檢測儀將變得更加智能、精準和高效。

軸承檢測技術不再僅僅是故障診斷工具,而正在成為智能運維系統的核心組成部分,為企業實現預測性維護和數字化轉型提供關鍵技術支持。

推薦產品